Содержание

Пример работы системы

Назначение системы

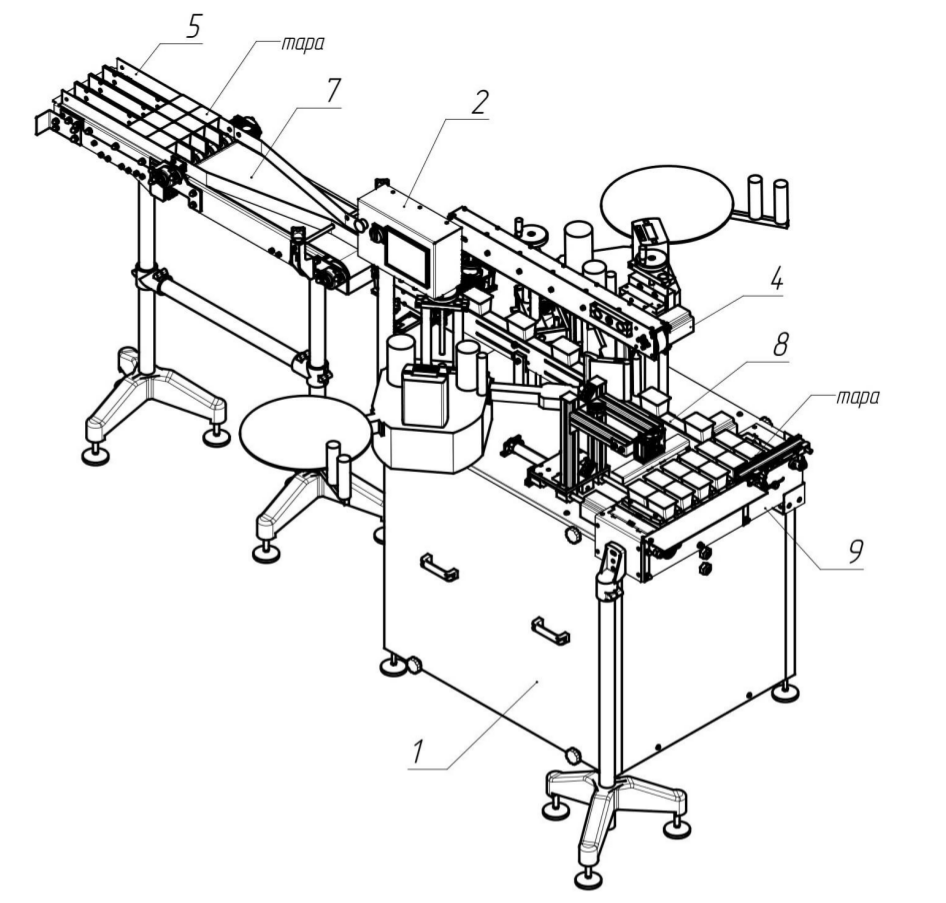

Автоматическая линия Тип 17 предназначена для: объединения потока тары из четырёх ручьев в один ручей, нанесения самоклеящихся этикеток на тару с двух сторон, затем разделения потока тары из одного ручья в четыре для дальнейших операций. Фактическое исполнение машины и комплектация ее комплектами сменных частей оговаривается в договоре на поставку.

Движение тары справа налево. Машина выпускается для работы в районах с умеренным и холодным климатом, в капитальных помещениях, при отсутствии воздействия прямой солнечной радиации и атмосферных осадков.

Назначение этикетировочное машины и требования к помещению

Машина предназначена для односменной или двухсменной работы с периодическими остановками при температуре внешней среды от +10 до +35 °C и относительной влажности до 60 % при температуре +20 °C. Микроклимат помещения должен соответствовать требованиям ГОСТ 12.1.005-88 для категории работ – легкая I. Освещенность помещения, в котором устанавливается машина, должна соответствовать требованиям СНиП 23-05-95 для разряда зрительной работы VIIIa. Для исключения отраженной блёскости освещение должно быть рассеянным. Требования к запыленности атмосферы и ее составу должны соответствовать группе условий эксплуатации - 1, типу атмосферы - II по ГОСТ 15150-69. За счет переналадки и установки комплектов сменных частей систему можно перенастроить:

На тару:

- высотой от 35 до 100 мм;

- диаметром от 20 до 100 мм;

На этикетку:

- длиной от 15 до 100 мм.

- высотой от 20 до 60 мм.

Требование к этикетками

Этикетки должны удовлетворять требованиям предъявляемыми изготовителями аппликаторов. Намотка этикетки осуществляется согласно схеме, указанной на аппликаторе. Тара должна быть чистой и сухой. При заказе системы необходимо указывать:

- размеры тары;

- место расположения и размеры этикетки;

- производительность.

Эти же сведения указываются при заказе комплекта сменных частей для переналадки под другой тип тары и размер этикеток.

Техничекие характеристики

| № | Параметр | Значение |

|---|---|---|

| 1 | Техническая производительность (шт/час) | До 14 000* |

| 2 | Количество рабочих органов (шт) | 2 |

| 3 | Количество наклеиваемых этикеток (шт) | 2 |

| 4 | Тип системы | Линейный |

| 5 | Высота тары (мм) | От 35 до 100 |

| 6 | Диаметр тары (мм) | От 20 до 100 |

| 7 | Размер этикеток в диапазоне (мм) -длина -высота |

От 15 до 100 от 15 до 60 |

| 8 | Расстояние от пола до верхней поверхности конвейера | 1185±50 |

| 9 | Ширина цепи конвейера (мм) | - |

| 10 | Габаритные размеры (мм) не более | 3000 2100 2000 |

| 11 | Масса (кг) не более | 500 |

| 12 | Уровень звукового давления | ГОСТ 12.1.003-83 |

| 13 | Вибрационные характеристики | ГОСТ 12.1.012-2004 |

| 14 | Степень защиты оболочек электрооборудования по ГОСТ 14254-96 | IP65 |

| 15 | Установленный ресурс для капитального ремонта, не менее | 9000 часов |

* Производительность варьируется геометрических размеров образцов в и зависимости от аппликатора

Комплектность поставки

| № | Наименование | Кол-во, шт. |

|---|---|---|

| 1 | Рама | 1 |

| 2 | Пульт управления | 1 |

| 3 | Аппликатор нанесения этикетки | 2 |

| 4 | Верхний прижимной конвейер тары | 1 |

| 5 | Конвейер несущий (4 ручья) | 1 |

| 6 | Боковой выравниватель тары | 1 |

| 7 | Пневматический узел деления и объединения потока тары | 1 |

| 8 | Конвейер несущий (1ручей) | 1 |

| 9 | Узел разделения потока из 1 ручья в 4 ручья | 1 |

Оборудование поставляется в сборе. Допускается поставка по частям в случаях транспортных или иных ограничений.

Состав основного оборудования

Оборудование содержит в своем составе следующие основные узлы:

- Рама;

- Пульт управления;

- Аппликатор нанесени

- Верхний прижимной конвейер тары;

- Конвейер несущий (4 ручья);

- Боковой выравниватель тары;

- Пневматический узел деления и объединения потока тары;

- Конвейер несущий (1ручей);

- Узел разделения потока из 1 ручья в 4 ручья

Рама

Опорная рама предназначена для монтажа прочих узлов системы нанесения этикетки. Представляет собой конструкцию из алюминиевого конструкционного профиля, обшитого кожухами из нержавеющей стали, верхняя плита также закрыта плакировкой из нержавеющей стали. Рама имеет винтовые опоры позволяющие регулировать высоту всей системы.

Пульт управления

Пульт управления предназначен для управления системой нанесения этикетки путём ввода данных в память устройства. Представляет собой сенсорную панель, заключенную в корпус из нержавеющей стали. В корпусе также присутствуют кнопка аварийной остановки и рубильник включения.

Аппликатор нанесения этикетки

Автоматический аппликатор предназначен для нанесения этикетки на тару. При работе аппликатора производится непрерывный контроль его состояния этикетировочным автоматом, включая контроль обрыва ленты и контроль окончания бобины.

Переналадка осуществляется за счет изменения высоты расположения аппликаторов, а также изменения его наклонов в различных плоскостях в зависимости от расположения этикетки на таре.

Также для переналадки в зависимости от наносимой этикетки необходимо заменять нож аппликатора.

Верхний прижимной конвейер тары

Данный узел фиксирует тару на основном конвейере (транспортере), его скорость синхронизирована со скоростью ленты транспортера. Состоит из двух боковин и подложек, по которым перемещается лента. Переналадка осуществляется за счет изменения высоты между транспортёром и устройством путем вращения маховика на регулировочной стойке.

Конвейер несущий (4 ручья)

Узел предназначен для транспортировки тары к узлу деления и объединения потоков. Конвейер состоит из нескольких специальных шкивов с ремнем, натянутым между ними, подложки, являющейся опорной поверхностью для ремней, боковых ограждений для каждого ручья, привода и механизма натяжения. Скорость вращения приводного шкива ленточного конвейера может регулироваться.

Боковой выравниватель тары

Состоит из двух приводных несвязанных, но синхронизированных по скорости, устройств.

Выравниватель тары корректирует расположение тары на конвейере таким образом, чтобы тара встала длинной стороной вдоль направления движения непосредственно под узел фиксации тары (верхний прижимной конвейер). Переналадка осуществляется за счет изменения расстояния между устройствами.

Пневматический узел деления и объединения потока тары

Узел деления и объединения потока тары представляет собой группу пневмоцилиндров, с закреплёнными на них упорами, которые по заданному алгоритму останавливают и отпускают тару, позволяя объединиться в 1 ручей на отдельном конвейере. Узел деления тары закреплен на конвейере при помощи кронштейна.

Конвейер несущий (1ручей)

Узел предназначен для межоперационного транспортирования тары от узла объединения потоков к узлу деления потока из 1 ручья в 4 ручья и нанесения этикеток в момент транспортировки. Конвейер состоит из нескольких специальных шкивов с ремнем, натянутым между ними, опорной поверхности для 7ремней, привода и механизма натяжения. Скорость вращения приводного шкива ленточного конвейера может регулироваться.

Узел разделения потока из 1 ручья в 4 ручья

Узел разделения потока из 1 ручья в 4 ручья представляет собой поперечный цепной конвейер со специальными разделительными упорами, которые при попадании единицы продукции перемещаются шагово. При достижении крайнего положения тары на поперечном конвейере, срабатывает датчик и пневмоцилиндр переталкивает группу из 4 единиц продукции для последующих операций.